Abbiamo precedentemente discusso l’applicazione generale dei dispositivi a strato di vortice nei processi di trattamento delle acque reflue. Ora vi parleremo più in dettaglio di come funzionano i dispositivi quando si trattano le acque reflue con un certo tipo di impurità contenute o si trattano le acque reflue di specifici impianti di produzione. La panoramica di oggi riguarda il trattamento delle acque reflue della produzione di lievito da foraggio.

Produzione di lievito da foraggio

Il lievito da foraggio viene utilizzato come alimento per bestiame, pollame e pesce. In termini di struttura, il lievito da foraggio è un integratore proteico. Il suo principale vantaggio, ad esempio, rispetto ai cereali è il tasso di crescita. Ottenere il lievito da foraggio richiede 500 volte meno tempo rispetto all’ottenimento di raccolti agricoli fruttuosi.

Le distillerie di solito si dedicano alla produzione di lievito, poiché è conveniente coltivare il lievito sui sottoprodotti della produzione di alcol: borlande di cereali, borlande di patate, melassa mista e borlande di cereali. Questa bordura contiene lo zucchero non utilizzato, necessario per ottenere il lievito.

Durante la produzione del lievito da foraggio si forma abbondantemente il cosiddetto lavaggio post-lievito che contiene varie sostanze organiche, solidi sospesi e altri contaminanti. La composizione di questo lavaggio varia e dipende dal tipo di materia prima, dalla quantità, dai modelli di flusso del processo e da altri fattori.

Pertanto, il lavaggio dovrebbe essere decontaminato al fine di ridurre il contenuto di contaminanti organici e altri a valori che non superino le concentrazioni massime consentite.

Metodi di decontaminazione post-lavaggio del lievito

Esistono tre metodi principali di decontaminazione post-lavaggio del lievito:

- prodotto chimico;

- fisico e chimico;

- biologico.

L’esperienza indica che la maggior parte delle imprese dell’industria dell’alcol preferisce metodi biochimici che comportano l’uso di biofiltri, serbatoi di aerazione e serbatoi di aerazione di miscelazione. Per fornire aria e aumentare l’attività dei processi biochimici nel lavaggio viene utilizzato un processo di trattamento biochimico a due stadi con ossidanti biologici e soffianti d’aria.

Questo approccio presenta i seguenti svantaggi:

- il grado di decontaminazione non soddisfa i requisiti per le acque reflue che entrano negli impianti di trattamento biologico urbano (la domanda biologica di ossigeno è pari a 1.000–2.000 mg/dm3 e superiore al tasso consentito di 600 mg/dm3);

- elevato consumo di elettricità – 5–8 kW·h/m3 di lavaggio;

- elevati costi di capitale e operativi.

Modi per migliorare l’efficienza del trattamento delle acque reflue della produzione di lievito da foraggio

Negli ultimi anni, i metodi di influenza elettrica e fisica sono stati sempre più utilizzati per trattare le acque reflue contenenti sostanze organiche, solidi sospesi e microrganismi.

Si è scoperto che un campo elettrico esterno provoca:

- effetti elettrofisici (orientamento delle particelle simmetrico rispetto all’asse, formazione di catene e aggregazioni di microrganismi);

- effetti biologici (disturbi metabolici, velocità limitata di crescita e divisione cellulare, morte cellulare).

Il campo magnetico influenza anche le soluzioni acquose facilitando la coagulazione e la flocculazione delle particelle di un mezzo disperso, migliorando l’adsorbimento e aumentando la solubilità delle sostanze.

Durante il trattamento elettrochimico degli elettroliti negli elettrolizzatori, si verifica l’ossidazione elettrochimica delle impurità organiche a causa dell’ossigeno risultante dalle reazioni degli elettrodi. La caratteristica essenziale dei metodi elettrochimici che influiscono sulla qualità delle soluzioni disinfettate e sull’aspetto economico del processo è che questi metodi sono normalmente accompagnati da un flusso parallelo di sostanze chimiche. Si tratta di deposizione catodica di metalli, processi redox sugli elettrodi che influiscono sulla distruzione dei composti, processi elettroforetici ed elettrocoagulazione in soluzione che hanno quindi un effetto positivo sulla rimozione delle sostanze in sospensione e dei sali di vari contaminanti.

Anche l’uso della scarica elettrica suscita interesse. Si ritiene che le reazioni chimiche nelle soluzioni durante una scarica siano causate dalla ionizzazione e da processi termochimici, nonché dalle onde d’urto. È stato riscontrato che l’efficienza della decontaminazione aumenta con una maggiore energia di scarico e una maggiore durata della sua influenza sulle acque reflue.

La maggior parte dei fattori e dei fenomeni sopra elencati (trattamento elettromagnetico, elettrolisi, onde acustiche, dispersione e miscelazione intensiva) hanno luogo nella camera operativa di un dispositivo a strato di vortice (AVS). Pertanto, l’uso di tali dispositivi nel processo di decontaminazione post-lavaggio del lievito è promettente, ma richiede prima di essere testato sperimentalmente.

Risultati di studi sperimentali

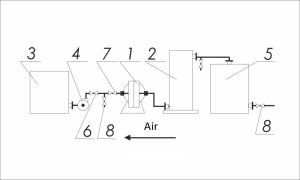

Gli studi sono stati condotti utilizzando un’unità con il diagramma di flusso del processo mostrato nella Figura 1.

Il principio di funzionamento dell’unità è il seguente. Il lavaggio post-lievito in uscita entra nel dispositivo a strato vortice (1) dal serbatoio (3) con l’aiuto della pompa (4) attraverso la valvola di intercettazione (6) e la valvola di controllo (7). Prima dell’AVS l’aria viene fornita al lavaggio tramite un ventilatore. Nella camera operativa del dispositivo, il lavaggio della sorgente e l’aria sono soggetti a un trattamento intensivo se esposti a un campo elettromagnetico rotante, uno strato di vortice di particelle ferromagnetiche, elevate pressioni locali, vibrazioni acustiche, elettrolisi e altri fattori. Dopo il dispositivo, il lavaggio entra nella colonna di trasferimento di massa (2) riempita con un riempimento in ceramica dove viene garantito un ulteriore trattamento intensivo del lavaggio che migliora l’efficienza del processo di ossidazione. Il lavaggio decontaminato viene raccolto nel serbatoio (5) dopo la colonna. Dai campionatori (80) vengono prelevati campioni della sorgente e del lavaggio decontaminato. I risultati dei test AVS in un ambiente industriale sono mostrati nella Tabella 1. I parametri del lavaggio post-lievito prima della lavorazione: domanda chimica di ossigeno— 15.150 mg/dm3, domanda biochimica di ossigeno— 4.840 mg/dm3.

Tabella 1 – Risultati dei test sull’AVS durante il trattamento delle acque reflue della produzione di lievito da foraggio

|

Metodo di lavorazione del lavaggio post-lievito con aria |

Durata del trattamento, s | Consumo d’aria, m3/m3 di lavaggio |

Proprietà di lavaggio post-lievito |

|

|

Domanda chimica di ossigeno, mg/dm3 |

Domanda biochimica di ossigeno, mg/dm3 |

|||

| Nel dispositivo a strato vortex AVS-150 e nella colonna con impaccamenti ceramici (IN = 0,1 m3,Q = 25 m3/ora) |

15 |

6 |

2.300 | 120 |

| 8 | 1.450 |

90 |

||

|

10 |

780 |

30 |

||

| In un fermentatore-ossidatore industriale di tipo discontinuo (IN = 400 m3) |

3.600 |

18 |

6.000 | 1.250 |

| 24 | 4.000 |

780 |

||

|

30 |

2.500 |

210 |

||

Come mostra la tabella, il trattamento del lavaggio post-lievito con aria con un consumo di aria inferiore fornisce prestazioni di trattamento migliori rispetto a un fermentatore-ossidatore di tipo batch industriale.

Vantaggi dei dispositivi a strato di vortice nei processi di trattamento delle acque reflue

- Alta capacità (AVS-100 — 8-10 m3/ora, AVS-150 modello – 16 m3/h).

- Dimensioni compatte e facile integrazione negli impianti di trattamento operativi. Per fare ciò è sufficiente garantire il collegamento tra la camera operativa dell’AVS e le tubazioni di ingresso e uscita.

- Risparmiare l’aria, gli agenti chimici e altre sostanze ausiliarie utilizzate nel trattamento delle acque reflue.

- Accelerare le reazioni chimiche di dieci e cento volte.

- Risparmio di elettricità grazie al rapido svolgimento delle reazioni chimiche e al basso consumo energetico (modello AVS-100 — 4,5 kW, modello AVS-150 — 9,5 kW). Il consumo specifico di elettricità non supera 0,4–0,5 kW·h/m3 di lavaggio.

Per consigli riguardanti l’introduzione di dispositivi a strato vortex negli impianti di trattamento delle acque reflue di distillerie, impianti biochimici e altre imprese specializzate nella produzione di lievito foraggero, si prega di contattare i nostri professionisti tecnici utilizzando alcuni dei dettagli di contatto contenuti nell’apposita sezione del sito web.