In questo articolo parleremo della produzione di lubrificanti utilizzando dispositivi a strato di vortice, apparecchiature progettate per intensificare vari processi tecnologici. I lubrificanti sono essenziali per garantire l’operatività e le prestazioni dell’apparecchiatura. Lo scopo principale dei lubrificanti è ridurre l’attrito e l’usura nelle parti soggette a sfregamento dei meccanismi, consentendo di aumentare l’efficienza meccanica del motore e proteggere le coppie di sfregamento dall’usura e dai grippaggi.

Il loro secondo ruolo importante è quello di rimuovere il calore dal motore e dalle parti riscaldate dall’attrito. Inoltre, un lubrificante protegge le parti dalla corrosione, lava via e rimuove lo sporco, fornisce una tenuta e svolge compiti speciali, ad esempio fungendo in alcuni casi da strato di separazione tra lo stampo e la fusione.

Per grasso lubrificante si intendono unguenti densi destinati a lubrificare cuscinetti volventi di vario tipo, cerniere, sistemi eccentrici a leva, a camme, ecc. A differenza degli oli liquidi, il grasso lubrificante ha resistenza al taglio.

Produzione di grasso lubrificante: aspetti chiave

Prima del 1970 la produzione dei lubrificanti veniva effettuata in modo discontinuo. I processi batch sono caratterizzati da fasi multiple, bassa riproducibilità della qualità del prodotto, ingombro ed elevata intensità energetica delle apparecchiature tecnologiche, nonché complessità della meccanizzazione e automazione complete.

La seconda fase di evoluzione è stata l’introduzione di processi semicontinui resi possibili grazie all’emergere di nuovi efficienti dispositivi di trasferimento di massa, evaporatori di umidità ad alta capacità, omogeneizzatori e sistemi di controllo e monitoraggio automatici.

Nella terza fase sono stati sviluppati e implementati processi continui. Il vantaggio dei processi continui rispetto ai processi batch e semicontinui consiste nel fatto che varie operazioni tecnologiche vengono eseguite in dispositivi separati che consentono di mantenere la modalità ottimale per ciascuna operazione. In questo caso è facile garantire il controllo e il monitoraggio automatico del processo, nonché ottenere prodotti della qualità richiesta. Inoltre la capacità specifica aumenta drasticamente; la superficie occupata nella produzione e l’input di manodopera diminuiscono a causa della specializzazione delle attrezzature.

L’utilizzo a questo scopo di dispositivi che concentrano l’energia delle vibrazioni acustiche, dei campi elettrici e magnetici, delle onde d’urto, delle radiazioni laser, ecc. offre enormi opportunità per intensificare i processi di trasferimento di massa e di calore. Uno di questi dispositivi è un dispositivo a strato di vortice ( AVS).

Principio di funzionamento di un dispositivo a strati di vortice

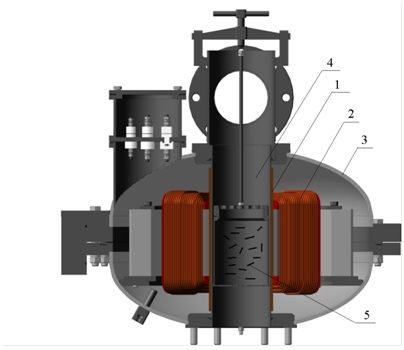

Un dispositivo a strati di vortice è un cilindro cavo di materiale non magnetico con particelle ferromagnetiche non equiassiali poste all’interno e un induttore montato all’esterno e comprendente un sistema di avvolgimenti che crea un campo elettromagnetico rotante (figura 1).

Mettendo le particelle in movimento complesso, il campo genera uno strato di vortice di tali particelle nella zona operativa del reattore. Ciascuna particella si muove nella direzione di rotazione del campo ad una velocità che può raggiungere la velocità di rotazione dello stesso e contemporaneamente esegue una rotazione processionale attorno al suo asse più piccolo alla velocità di 102-104 giri al secondo. Ruotando e scontrandosi, le particelle emettono vibrazioni acustiche e ultrasoniche ad ampio spettro di frequenze (da decine di Hz a diversi MHz, con un valore massimo compreso tra 10 e 15 kHz). Causando un processo di cavitazione nelle microzone, le vibrazioni acustiche sono in grado di generare una pressione di centinaia di migliaia di libbre-forza (lbf) per pollice quadrato. Quando esposte a un campo magnetico alternato, le particelle emettono anche vibrazioni magnetostrittive e le correnti parassite che si creano in esse, proprio come nei conduttori elettrici, portano alla formazione di campi magnetici ed elettrici rapidamente alternati.

A causa dell’effetto combinato di tutti i fattori menzionati, il flusso degli ingredienti che passano attraverso la zona operativa del dispositivo AVS è soggetto ad un’intensa miscelazione e dispersione, nel qual caso la velocità delle reazioni chimiche aumenta da centinaia a migliaia di volte rispetto alle condizioni normali. Il tempo di lavorazione degli ingredienti in questo tipo di dispositivo (anche quando il processo è accompagnato da una reazione chimica) con modalità opportunamente selezionate non supera alcuni secondi. Quando viene applicato un diagramma di flusso, il prodotto finito viene continuamente rimosso ed entra nelle fasi successive del processo, mentre le particelle ferromagnetiche vengono trattenute dal campo magnetico nella zona operativa del dispositivo e non penetrano nel prodotto.

Risultati di studi sperimentali

Per esplorare la possibilità di ottenere lubrificanti in modo continuo mediante il dispositivo AVS, abbiamo effettuato un esperimento utilizzando il dispositivo AVS-150 (figura 2).

Lo scopo dell’esperimento era quello di realizzare un lubrificante per il trattamento dei componenti e dei meccanismi funzionanti alla temperatura media di circa 194 °F.

Il lubrificante è stato realizzato sulla base di olio minerale trattato con saponi di litio e potassio di vari acidi grassi. In questa base sono stati miscelati additivi efficaci per migliorare la capacità del lubrificante di resistere all’ossidazione e all’usura.

Per preparare un litro di lubrificante, è stato utilizzato un bicchiere da 0,37 galloni nel quale sono state alimentate 0,84 libbre di particelle ferromagnetiche. Gli oli minerali e di ricino sono stati preriscaldati con vapore a 185–194 °F prima della miscelazione. All’olio preriscaldato furono aggiunti acido stearico, litio e idrossido di potassio preliminarmente in polvere, colofonia di pino e ftalocianina di rame per addensare il lubrificante.

Il bicchiere è stato posizionato nella zona operativa del dispositivo a strati a vortice e gli ingredienti sono stati miscelati in pochi secondi. Dopo la miscelazione, il bicchiere veniva nuovamente immerso nel vapore e l’acqua evaporava per un’ora. Successivamente, il lubrificante è stato lasciato raffreddare per un giorno.

Le principali caratteristiche del lubrificante ottenuto sono riportate nella tabella 1.

Tabella 1 – Proprietà fisiche e chimiche del lubrificante ottenuto utilizzando il dispositivo a strato di vortice AVS-150

|

NO. |

Parametro | Intervallo | Valore |

Effettivo |

| 1 | Punto di caduta, (ºF) |

non meno di |

269 |

300 |

| 2 | Penetrazione a 77 ºF, (× 10-1 mm) |

entro |

310–340 |

340 |

| 3 | Resistenza al taglio massima a 68 ºF, (psi) |

entro |

0,02–0,07 |

0,035 |

| 4 | Viscosità alla temperatura di 32 ºF e gradiente di velocità di deformazione di 10 s-1, (psi·s) |

non più di |

0,058 |

0,056 |

| 5 | Stabilità colloidale (olio rilasciato%) |

non più di |

23 |

8 |

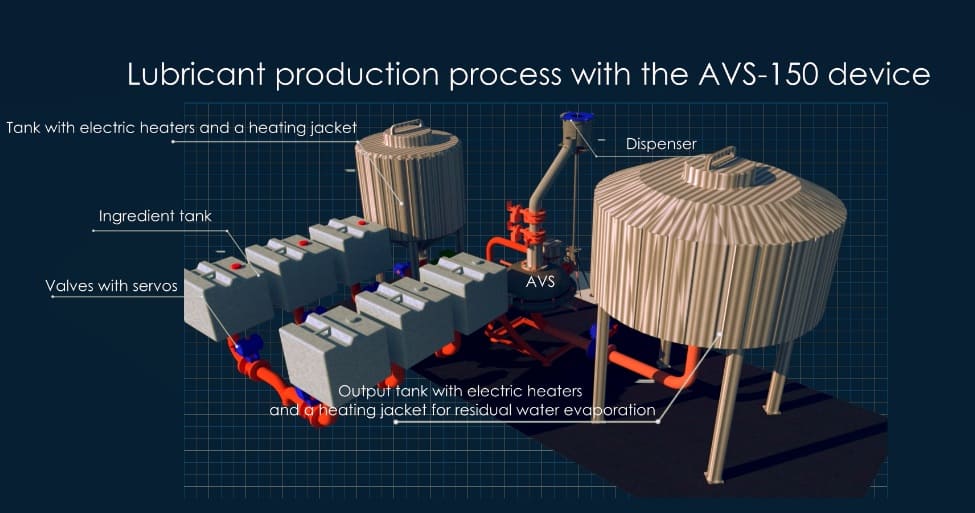

La produzione di lubrificanti comprende le seguenti apparecchiature principali: un dispositivo a strato a vortice, serbatoi di materia prima per alimentare gli ingredienti iniziali e preriscaldarli alla temperatura richiesta, un’unità di dosaggio a quattro stantuffi che garantisce un controllo regolare della capacità totale e consente un’elevata precisione del dosaggio. rapporto degli ingredienti nel flusso senza utilizzare complessi dispositivi di controllo automatico, dispositivo AVS e un serbatoio di raccolta (figura 3).

Figura 3 – Produzione di lubrificanti utilizzando AVS – diagramma di flusso del processo

La materia prima viene fornita ai serbatoi delle materie prime; in alcuni serbatoi (contenenti olio di ricino industriale o olio aeronautico), la temperatura viene mantenuta a 176-185 ºF mediante preriscaldamento del vapore (camicia di vapore). Gli ingredienti della materia prima vengono forniti nei rapporti indicati al dispositivo AVS dove avviene una reazione di saponificazione. Se si prepara il grasso per tazze, gli acidi grassi della frazione C20 vengono saponificati con calce (sotto forma di sospensione di calce e olio). Se un lubrificante viene preparato utilizzando litio e potassio, avviene un’idrolisi dell’olio di ricino con rilascio di glicerina libera e acido ricinico che reagiscono con gli alcali e saponificano. La temperatura nella zona operativa del dispositivo AVS è 158–167 ºF.

Un dispositivo a strato di vortice AVS-150 è in grado di garantire una capacità di grasso lubrificante fino a diverse tonnellate all’ora. Permette di costruire linee tecnologiche con un volume di produzione annuale di lubrificanti di 10-20 mila tonnellate utilizzando solo uno o due dispositivi con uno strato di vortice.

Vantaggi dei dispositivi a strato di vortice nei processi di produzione di grasso lubrificante

I risultati degli studi condotti hanno confermato la possibilità di utilizzare AVS nei processi di produzione di grasso lubrificante e liquidi lubrificanti. A questo proposito, possiamo parlare dei seguenti vantaggi di AVS:

- alto tasso di reazioni chimiche;

- elevato grado di dispersione dei componenti che consente di migliorare la qualità dei lubrificanti e ridurre il consumo specifico di addensanti e additivi;

- maggiore affidabilità e durata grazie all’assenza di parti meccaniche in movimento e guarnizioni dinamiche;

- la possibilità di eseguire processi senza ricircolo a pressione atmosferica e basse temperature (122–194 °F) con completa automazione.