In questo articolo discuteremo della produzione di fango di perforazione mediante la tecnologia dello strato di vortice di particelle ferromagnetiche e valuteremo le prospettive di applicazione di questa tecnologia nell’industria del petrolio e del gas.

Il fango di perforazione è una parte importante della tecnologia per lo sviluppo delle risorse minerarie (petrolio e gas). Ad esso sono affidate più funzioni contemporaneamente tra le quali si evidenziano la rimozione della roccia disintegrata dal fondo del foro, la protezione del pozzo dallo smantellamento, il drogaggio dell’asta di perforazione, ecc.

La produzione dei fanghi di perforazione viene effettuata utilizzando varie formulazioni, ma i fanghi a base di acqua e idrocarburi sono i più comuni. Nel primo caso vengono utilizzati componenti come acqua di servizio, salamoie e idrogel, polimeri, argilla polimerica e soluzioni di argilla e nel secondo caso vengono applicate emulsioni invertite e soluzioni di bitume di calce. I componenti standard non possono sempre garantire le funzioni necessarie del fango di perforazione; pertanto, per migliorarli, vengono utilizzati speciali modificatori che ne regolano le proprietà strutturali e reologiche.

La produzione dei fanghi di perforazione avviene normalmente in apposite unità il cui funzionamento è assicurato grazie al funzionamento di vari miscelatori, dispersori, ecc.

Attrezzature per la produzione di fanghi di perforazione

Parliamo delle principali tipologie di miscelatori e dispersori mediante i quali viene prodotto il fango di perforazione. Nella perforazione esplorativa di pozzi di petrolio e gas, nelle condizioni di dispiegamento autonomo dei siti di perforazione, di grande importanza è il metodo idraulico, secondo il quale viene utilizzata solo l’energia del flusso cinetico per disintegrare le particelle solide dei fluidi circolanti argillosi. Un dispositivo che implementa questo principio di funzionamento è chiamato miscelatore idraulico di fanghi di perforazione o agitatore idraulico.

La miscelazione centrifuga viene utilizzata nella fase finale della produzione del fango di perforazione. Viene implementato mediante agitatori in cui le particelle di argilla vengono disperse quando esposte alla rotazione delle pale.

Dal punto di vista costruttivo, i miscelatori statici (fissi) costituiscono un inserto speciale nel tubo attraverso il quale viene alimentato il liquame del fango di perforazione. Questi inserti possono essere di varie lunghezze, diametri e configurazioni che consentono di miscelare materiali multicomponenti di diversa natura chimica, viscosità e densità. Il compito principale di un miscelatore statico per fanghi di perforazione è quello di omogeneizzare il materiale, condizionare il gradiente di viscosità, impedire l’ingresso di aria intrappolata nella miscela e aumentare la turbolenza del flusso.

In pratica, la miscelazione finale dei componenti avviene solo quando il fango viene fatto passare più volte attraverso tutti i miscelatori e dispersori dell’unità produttiva, ovvero si verificano più cicli di lavorazione. Considerando quanto sopra, nonché la partecipazione attiva degli agitatori meccanici alla miscelazione, si può parlare di una grande quantità di tempo ed elettricità spesa nel processo di produzione del fango di perforazione. Inoltre non sempre è possibile ottenere il fango di perforazione della qualità desiderata. Pertanto, è rilevante e tempestivo lo sviluppo di nuovi dispositivi che ridurranno i tempi di produzione e l’intensità energetica dei fanghi di perforazione garantendone al contempo le adeguate caratteristiche qualitative.

Produzione di fango di perforazione mediante dispositivo a strato di vortice

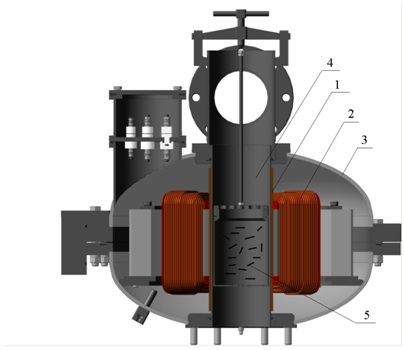

In termini di progettazione, un dispositivo a strati di vortice costituisce una camera operativa posta in un induttore di campo elettromagnetico rotante (Figura 1).

Nella camera operativa vengono inserite particelle ferromagnetiche: elementi cilindrici con un diametro da 1 a 5 mm e una lunghezza da 1 a 50 mm (a seconda della tecnologia di miscelazione) in quantità da diverse decine a diverse migliaia di pezzi (0,05–5 kg). (la quantità esatta dipende dal coefficiente di massa critica delle particelle nella zona operativa del dispositivo). La caratteristica principale di questo dispositivo è il decorso simultaneo di vari processi fisici e chimici nella camera operativa.

A causa delle caratteristiche della forma geometrica dell’induttore e della camera operativa, un campo elettromagnetico creato dall’induttore e l’attuale induzione magnetica da 0,11 a 0,15 T provocano un cosiddetto strato di vortice in cui la direzione vettoriale della componente radiale della velocità dell’elemento è altrettanto probabile, e la componente tangenziale è prevalentemente diretta al movimento del campo, il che porta ad un movimento circolare dell’intero strato nel suo insieme. Inoltre, la componente di velocità diretta lungo l’asse del dispositivo influenza le particelle ferromagnetiche quando entrano in collisione tra loro e con le pareti della camera e quando sono esposte al flusso del prodotto lavorato. In questo caso le particelle si muovono attraverso la camera operativa. Ogni elemento ferromagnetico è un dipolo magnetico pronunciato che inizia a oscillare scontrandosi con il resto degli elementi quando sperimenta il magnetismo inverso. La dipendenza dalla frequenza di collisione è direttamente proporzionale al rapporto lunghezza/diametro. Il valore massimo si osserva a l/d=9….13. Tra i processi più significativi che avvengono nella camera operativa del dispositivo e che contribuiscono alla dispersione attiva e alla miscelazione delle sostanze, vale la pena evidenziare:

- effetto del campo elettromagnetico;

- effetto meccanico delle particelle ferromagnetiche sulla sostanza lavorata;

- effetto idrodinamico (elevate sollecitazioni di taglio nel liquido, fluttuazioni di pressione e velocità del flusso);

- effetto idroacustico (cavitazione intensiva, onde d’urto);

- effetto termico;

- idrolisi.

L’energia del campo elettromagnetico rotante induce l’energia interna della sostanza lavorata (attivazione dello strato superficiale). La potenza di quest’ultimo è molto elevata.

L’effetto integrato di vari fenomeni nella camera operativa del dispositivo, grazie ai quali la dispersione e la miscelazione avvengono simultaneamente, nonché una quantità relativamente piccola di energia spesa per ottenere un campo elettromagnetico rendono possibile suggerire l’ipotesi che la produzione di fango di perforazione mediante un il dispositivo a strato di vortice sarà più efficiente. Abbiamo effettuato un esperimento per verificare questa ipotesi.

Risultati di studi sperimentali

Per la ricerca pratica, abbiamo applicato la formulazione del fango di perforazione a base di idrocarburi utilizzato per proteggere il pozzo dal crollo. Era composto da gasolio (835 kg/m3), acqua di servizio, emulsionante (20 L/m3), calce (20 kg/m3), argilla organofila (12 kg/m3) e salgemma (90 kg/m3).

È stata studiata l’efficienza della produzione del fango di perforazione AVS-100 dispositivo a strato di vortice prodotto da GlobeCore ed elementi ferromagnetici in acciaio con diametro di 2 mm e lunghezza di 20 mm. Per garantire la minima resa di macinazione del metallo nel fango di perforazione lavorato come materiale strutturale di questi elementi, è stato utilizzato acciaio resistente all’usura con cuscinetti a sfera.

|

|

|

Figura 2 – Controllo della viscosità plastica, della filtrazione e della stabilità elettrica del fango di perforazione

Dopo aver ottenuto l’emulsione sono stati controllati i seguenti parametri: filtrazione, viscosità plastica, densità e stabilità elettrica. I relativi valori numerici sono mostrati nella Tabella 1.

Tabella 1 – Parametri del fango di perforazione ottenuto mediante il dispositivo a strato di vortice AVS-100

|

№. |

Parametro | Unità di misura |

Valore numerico |

| 1 | Viscosità plastica |

cP |

11 |

| 2 | Filtrazione |

cm3 |

3.8 |

| 3 | Densità |

kg/m3 |

940 |

| 4 | Stabilità elettrica |

V |

429 |

I dati ottenuti indicano una buona qualità del fango di perforazione per la produzione del quale è stato utilizzato il dispositivo a strato di vortice AVS-100.

Conclusioni basate sui risultati dell’esperimento

I test effettuati consentono di trarre le seguenti conclusioni:

- Grazie ai diversi processi fisici e chimici che avvengono nella camera operativa del dispositivo strato a vortice, diventa possibile disperdere e miscelare contemporaneamente il fango di perforazione mediante lo stesso dispositivo. Permette di semplificare l’unità di produzione dei fanghi di perforazione eliminando altri miscelatori e dispersori.

- La qualità del fango di perforazione ottenuto utilizzando un dispositivo a strato a vortice in una fase non è inferiore alla qualità del fango di perforazione ottenuto in diversi cicli di lavorazione utilizzando agitatori e dispersori meccanici.

- La sostituzione degli agitatori meccanici con un dispositivo a vortex permette di dimezzare il consumo di energia elettrica necessaria per ottenere un metro cubo di fango di perforazione.

- Inoltre, utilizzando un dispositivo a strato di vortice, è stato possibile ridurre di parecchie volte il tempo necessario per la produzione del fango di perforazione rispetto allo stesso indicatore per le unità dotate di agitatori meccanici.

La capacità del dispositivo AVS-100 è di 1–1,5 m3/h con un input di elettricità di 3,5–4 kW/h, mentre quella del dispositivo AVS-150 è di 2–2,5 m3/h con un input di elettricità di 9,5 kW/h.