La produzione dell’oro è un processo a cui sono interessate non solo industrie specifiche, ma anche interi paesi. Questo metallo nobile viene utilizzato in odontoiatria, elettronica, chimica, edilizia e gioielleria. I lingotti d’oro vengono ancora utilizzati come parte delle riserve auree e valutarie.

L’oro viene estratto dai minerali auriferi, ma i minerali contengono una piccola quantità di oro. Inoltre, a seconda del tipo di minerale, l’oro può essere molto disperso nel volume e formare parte di composti chimici insieme ad altri metalli. Per alcuni minerali, l’estrazione dell’oro mediante tecnologie convenzionali è quasi irrealizzabile. Tali minerali sono chiamati refrattari. Pertanto, le tecnologie innovative non standard per l’ottenimento dell’oro sono oggi più rilevanti che mai.

Tipi di minerali contenenti oro

Individuiamo cinque tipi di minerali auriferi. Questi includono:

- minerali di sporgenza a basso contenuto di solfuri;

- minerali di pirite d’oro;

- minerali di solfuro di oro e rame;

- minerali di oro-arsenico;

- minerali polimetallici.

L’estrazione dell’oro da questi minerali può essere eseguita con vari metodi. Dipende dalla composizione, dal grado di disintegrazione e contaminazione del minerale, nonché dalla dimensione delle particelle d’oro.

Cianidazione e flottazione

La produzione dell’oro è incompleta senza la flottazione e la cianurazione. Questi sono i processi fondamentali di arricchimento del minerale d’oro. La cianurazione è consigliata per la lavorazione della maggior parte dei minerali d’oro silicei e la flottazione viene utilizzata nel recupero dell’oro dai minerali di solfuro. Esistono anche minerali per la lavorazione dei quali vengono utilizzati sia il primo che il secondo metodo. In questo caso il metodo viene scelto secondo un criterio di ottimalità che solitamente tiene conto dei costi operativi e del prezzo di costo del prodotto finito. Vengono utilizzati anche metodi combinati basati sulla cianurazione e sulla flottazione.

La produzione dell’oro mediante il metodo della cianurazione può essere convenientemente suddivisa in due fasi. Nella prima fase, l’oro contenuto nel minerale viene sciolto con cianuro. Segue la separazione della soluzione e la precipitazione dell’oro utilizzando lo zinco metallico. È stato riscontrato che la macinazione fine del minerale garantisce una serie di vantaggi benefici, tra cui tempi di lavorazione più brevi, una maggiore estrazione dell’oro e la possibilità di applicare il metodo di cianurazione a minerali più complessi. Per la macinazione vengono utilizzati mulini di grandi dimensioni e ad alto consumo energetico.

La flottazione richiede anche la macinazione fine del minerale d’oro. Il minerale macinato entra in una cella speciale insieme a liquidi e sostanze chimiche. Grazie al funzionamento di un mixer ad alta velocità, la polpa viene mescolata con piccole bolle d’aria. In questo momento, le sostanze chimiche iniziano ad agire e impediscono alle particelle contenenti oro di bagnarsi. Queste particelle si attaccano a piccole bolle d’aria e salgono verso l’alto. Successivamente, la schiuma “dorata” ottenuta viene disidratata e il concentrato formato viene ulteriormente lavorato.

Produzione di oro mediante separazione per flottazione di concentrati di oro-arsenico-pirite

Tutti i metodi per la selezione (separazione) dei concentrati di arsenico-pirite si basano sulla diversa ossidabilità delle superfici di arsenopirite e pirite sotto l’influenza di sostanze chimiche ossidanti. Tuttavia, tutti i metodi di selezione basati su prodotti chimici presentano degli svantaggi, tra cui:

- la necessità di seguire attentamente la modalità, perché anche i più piccoli cambiamenti possono portare ad un notevole deterioramento del risultato finale;

- elevata intensità di manodopera dovuta ai molteplici lavaggi eseguiti per rimuovere il raccoglitore dal concentrato;

- lavaggi multipli aumentano la quantità di sostanze chimiche consumate che devono essere neutralizzate per proteggere l’ambiente.

Dispositivi a strato di vortice (AVS) sono consigliati per aumentare l’efficienza del processo di flottazione e possono essere utilizzati per la lavorazione preliminare del minerale in forma secca o sotto forma di polpa prima di alimentarlo nella macchina di flottazione.

Cos’è un dispositivo a strato di vortice e perché è efficiente nel processo di ottenimento dell’oro?

Il concentrato elaborato viene immesso nella camera operativa del dispositivo dove viene miscelato intensamente con particelle ferromagnetiche che si muovono lungo traiettorie complesse quando guidate da un campo elettromagnetico rotante. In questo caso le particelle ferromagnetiche entrano in collisione tra loro, con particelle concentrate e con le pareti della camera operativa generando un cosiddetto strato di vortice.Quindi, il nome – “un dispositivo a strati di vortice”.

Durante la miscelazione, le particelle di concentrato sono esposte ad ulteriori fattori e fenomeni che si verificano nella camera operativa dell’AVS: campi elettrici e magnetici, correnti di induzione e loro scariche, vibrazioni acustiche, attivazione e temperatura.

Una delle caratteristiche di AVS è che i processi nella sua camera operativa possono essere eseguiti sia in batch che in continuo. Inoltre, le particelle ferromagnetiche vengono trattenute da un campo magnetico anziché allontanate dalla camera operativa da un flusso di liquido o gas.

Risultati di un esperimento per il trattamento del concentrato di flottazione in uno strato a vortice di particelle ferromagnetiche

L’obiettivo di studio selezionato è un concentrato di flottazione con la seguente composizione:

- Au – 89 g/t;

- As – 13,0 %;

- Ssulfo. – 20,32 %;

- FeO – 1,43%;

- Fe2O3 – 32,11%;

- Al2O3 – 8,0%;

- SiO2 – 23,8%;

- TiO2 – 1,34%.

I tentativi di separare questo concentrato senza trattamento preliminare in un dispositivo a strati di vortice non hanno prodotto risultati incoraggianti. Durante la flottazione in un mezzo alcalino utilizzando calce e solfato di rame, il contenuto di arsenico nel prodotto pirite diminuisce dal 12-13 al 5% nel migliore dei casi quando viene recuperato in concentrato di arsenico (35%). La mancanza di un buon risultato è spiegata dalla resistenza fisica e chimica dei minerali di solfuro di oro e arsenico dove le particelle di oro ultrafini sono disperse nei minerali di solfuro rappresentati principalmente da pirite e arsenopirite.

Pertanto, dopo il trattamento preliminare del concentrato in un dispositivo a strati a vortice è stata effettuata un’ulteriore separazione per flottazione. Dopo il trattamento nella camera operativa del dispositivo a strato di vortice (il peso delle particelle ferromagnetiche era di 30 g), 200 g del concentrato sono stati immediatamente alimentati nella macchina di flottazione e flottati con butilxantato (50 g/t).

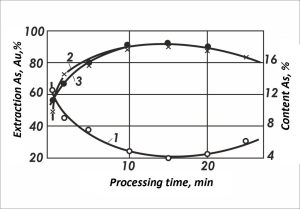

I dati ottenuti indicano che il contenuto di arsenico nel prodotto pirite diminuisce dal 16 al 4% con un tempo di lavorazione fino a 10-11 minuti. L’89–90% di As e il 90–91% di Au vengono recuperati nel concentrato di arsenico la cui resa è di circa il 62% al contenuto di 23–24% e 125–130 g/t (Figura 1).

Quando si lavorano vari materiali in un dispositivo a strati a vortice, uno dei fattori importanti che determinano l’efficienza del processo è la quantità di materiale lavorato per unità di peso di particelle ferromagnetiche.

La mancanza di dipoli nella zona di reazione non garantisce una miscelazione intensiva del materiale e l’effetto necessario sulla superficie minerale. L’alimentazione eccessiva di particelle ferromagnetiche influisce negativamente anche sulla successiva selezione dei minerali.

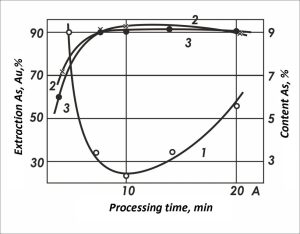

Gli studi dimostrano che il rapporto ottimale tra il peso del concentrato e il peso delle particelle ferromagnetiche rientra nell’intervallo 8-12 in un sistema chiuso. Il trattamento preliminare del concentrato in un rapporto di 10 e la successiva flottazione garantiscono l’ottenimento di un concentrato di pirite con un contenuto di arsenico del 2,4% quando il recupero dell’arsenico nel concentrato di pirite è del 5–5,5% (Figura 2).

Figura 2 – Influenza del peso delle particelle ferromagnetiche nella lavorazione del concentrato sui parametri tecnologici della flottazione selettiva: 1 – contenuto di arsenico nel concentrato di pirite; recupero dell’arsenico (2) e dell’oro (3) in concentrato di arsenico. Sull’asse A: il rapporto tra il peso del concentrato e il peso delle particelle ferromagnetiche

Figura 2 – Influenza del peso delle particelle ferromagnetiche nella lavorazione del concentrato sui parametri tecnologici della flottazione selettiva: 1 – contenuto di arsenico nel concentrato di pirite; recupero dell’arsenico (2) e dell’oro (3) in concentrato di arsenico. Sull’asse A: il rapporto tra il peso del concentrato e il peso delle particelle ferromagnetiche

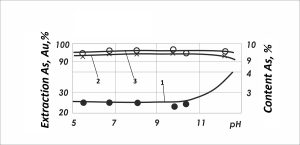

La concentrazione di ioni idrogeno nella pasta nell’intervallo pH = 5,5–10,5 non influisce sui risultati della flottazione. Durante la flottazione in acido solforico e calce, il recupero dell’arsenopirite in concentrato di arsenico è pari al 94-95% in un ampio intervallo e si verifica una leggera depressione dell’arsenopirite solo in un mezzo altamente alcalino (pH> 10,5) (Figura 3) .

Figura 3 – Influenza del pH della pasta sui parametri tecnologici della flottazione selettiva: 1 – contenuto di arsenico nel concentrato di pirite; recupero dell’arsenico (2) e dell’oro (3) in concentrato di arsenico

Figura 3 – Influenza del pH della pasta sui parametri tecnologici della flottazione selettiva: 1 – contenuto di arsenico nel concentrato di pirite; recupero dell’arsenico (2) e dell’oro (3) in concentrato di arsenico

Durante la lavorazione del concentrato in AVS, una serie di fattori (correnti di induzione, scariche elettriche, aumento della pressione locale, aumento della temperatura, effetto abrasivo, ecc.) influenzano la superficie minerale ricoperta da una pellicola di xantato a seguito della quale il collettore viene desorbito da i minerali e si decompone parzialmente.

Allo stesso tempo, dopo la lavorazione, la pasta contiene ancora una parte del collettore che può essere riassorbita sulla superficie dei minerali e influenzare negativamente la successiva flottazione selettiva. L’aggiunta di carbone attivo (fino a 1 kg/t) durante la lavorazione del concentrato in AVS migliora i parametri.

Il concentrato di pirite risultante contiene l’1,7–1,8% di As che ne consente il riprocessamento in una fonderia di rame. Il concentrato di arsenico contiene il 26–27% di As, 130 g/t di Au con un recupero pari rispettivamente al 95–95,5 e al 92–93%.

Pertanto, il trattamento a breve termine dei concentrati di oro-arsenico-pirite in un dispositivo a strati a vortice migliora notevolmente i risultati della successiva flottazione selettiva e garantisce l’ottenimento stabile del concentrato di arsenico che è più ricco di oro. Inoltre, i dispositivi a strato di vortice si confrontano favorevolmente con i mulini classici grazie al basso consumo energetico (il fabbisogno energetico di un dispositivo non supera i 9,5 kW), alle dimensioni compatte e alla facile manutenzione.

Per ulteriori informazioni sulla produzione dell’oro mediante dispositivi di laminazione a vortice potete contattare i nostri professionisti utilizzando alcuni dei recapiti presenti nell’apposita sezione del sito.