In questo articolo discuteremo di come vengono eseguite la macinazione del cemento, l’attivazione del cemento, la produzione di microcemento e la produzione di malta secca mediante dispositivi a strato di vortice.

Il cemento è la parte più costosa del calcestruzzo che determina in modo significativo la qualità dei prodotti in calcestruzzo, nonché l’affidabilità e la durabilità delle strutture costruite sulla loro base. Tuttavia, nella maggior parte dei casi, il potenziale delle proprietà leganti del cemento non viene sfruttato appieno, il che porta a ulteriori spese finanziarie e al deterioramento della qualità dei materiali da costruzione. È associato a due fattori:

- Le singole particelle di cemento (70 micron e più) non sono completamente coinvolte nel processo di idratazione. In media, la quantità di cemento non idratato raggiunge il 20-25%.

- Il cemento, conservato per un mese, può perdere fino al 15% della sua attività a causa dell’assorbimento di umidità dall’aria (si forma il cosiddetto cemento “stantio”).

È possibile migliorare l’efficienza e ridurre il consumo di legante aumentando la finezza di macinazione, ottimizzando la composizione granulometrica e modificando la forma delle particelle di polvere. In caso di cementi “stantii” è necessaria l’attivazione; consente di ripristinare il grado legante iniziale. Il cemento rimacinato e attivato è caratterizzato da un’idratazione accelerata e da una rapida crescita della resistenza.

Attivazione del cemento — strade principali

L’attivazione del cemento può essere effettuata in due modi:

- meccanico;

- chimico.

Per l’attivazione meccanica vengono utilizzati disperdenti speciali (polverizzatori) o un mulino per cemento. Nella maggior parte dei casi si tratta di dispositivi piuttosto grandi, il cui funzionamento è accompagnato da un elevato livello di rumore e da un elevato consumo di elettricità. Ci sono anche problemi di capacità. Ad esempio, la capacità di un mulino a sfere diminuisce rapidamente quando viene prodotto cemento con una superficie specifica superiore a 2500 cm2/g.

L’attivazione chimica prevede la miscelazione di additivi speciali che agiscono come uno “scudo” di umidità per le particelle di cemento. In questo articolo ci concentreremo sull’attivazione meccanica.

Macinazione del cemento mediante disintegratore di cemento AVS

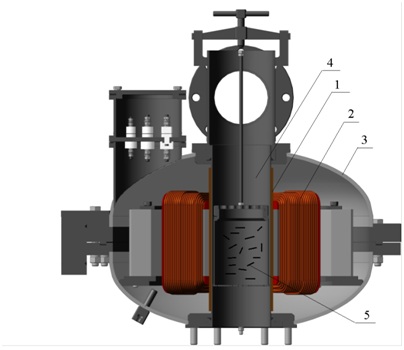

Uno dei modi promettenti per aumentare l’efficienza dei cementi può essere l’utilizzo dell’energia dei campi elettromagnetici, in particolare quella dei disintegratore di cemento(Figura 1).

Figura 1 – Un disintegratore di cemento: 1 – boccola protettiva; 2 – induttore di campo elettromagnetico rotante; 3 – alloggiamento dell’induttore; 4 – camera operativa in materiale amagnetico; 5 – particelle ferromagnetiche

Dal punto di vista costruttivo, il dispositivo è simile ad un motore asincrono con il rotore rimosso, al posto del quale si trova una camera operativa in materiale non magnetico (4). Un induttore viene utilizzato per creare un campo elettromagnetico rotante (2). Il campo stesso è chiuso nell’area della zona operativa del dispositivo delimitata dall’alloggiamento (3). Il materiale lavorato viene alimentato nella camera operativa dove si trovano anche le particelle (5) di materiale ferromagnetico.

Spinte da un campo elettromagnetico rotante, le particelle ferromagnetiche si muovono lungo traiettorie complesse generando una sorta di strato di vortice. In questo strato, la miscelazione e la polverizzazione del cemento avvengono ad un ritmo intenso con il cemento contemporaneamente esposto a un campo elettromagnetico e ad un’elevata pressione locale. Il cemento non viene influenzato da un impatto libero, ma da una collisione forzata delle particelle ferromagnetiche tra loro e con la parete della camera. Le superfici di contatto al momento dell’impatto sono piuttosto piccole e il punto di impatto stesso ha una posizione casuale rispetto all’asse di simmetria delle particelle ferromagnetiche in collisione. Pertanto, anche a velocità relativamente basse vengono generate forze molto elevate. Inoltre, il numero e la frequenza degli impatti tra le particelle sono piuttosto elevati. I parametri delle particelle (lunghezza, diametro e loro rapporto), nonché il fattore di riempimento della camera operativa vengono selezionati empiricamente, in base al tipo di sostanza lavorata.

Attivazione e macinazione del cemento: risultati dell’esperimento

Logvinenko, lo sviluppatore del disintegratore di cemento AVS, è stato il primo a utilizzarlo per l’attivazione del cemento. In particolare, ha studiato come cambia la superficie specifica del legante a seconda della durata della lavorazione nel dispositivo. Si è riscontrato che dopo dieci minuti di lavorazione questo parametro aumentava da 3.080 a 4.965 cm2/g, dopo venti minuti a 5.477 cm2/g e dopo trenta minuti a 6.724 cm2/g.

Ci siamo posti il compito di studiare le proprietà del calcestruzzo (la capacità di resistere a carichi dinamici e vibratori elevati) realizzato sulla base del cemento “incrostato” e dello stesso cemento, comunque lavorato nel dispositivo AVS. Per la lavorazione abbiamo utilizzato cemento di qualità CEM I 32,5 R con una finezza di macinazione di 80 micron e l’inclusione di grossi grumi risultanti dallo stoccaggio a lungo termine.

La macinazione del cemento è avvenuta nel disintegratore di cemento AVS-100 prodotto daglobo per 30 minuti con l’utilizzo di particelle ferromagnetiche in acciaio. Dopo la polverizzazione del cemento, la sua finezza di macinazione era di 5–10 µm.

Per i test sono stati realizzati campioni sotto forma di parallelepipedo rettangolare delle dimensioni di 0,04 m x 0,04 m x 0,16 m.

Figura 3 – Campione studiato dopo il test

Figura 3 – Campione studiato dopo il test

Per preparare la malta sono stati utilizzati cemento CEM I 32,5 R, sabbia standard multifrazione e acqua (con un rapporto acqua/cemento pari a 0,4).

Tabella 1 – Risultati delle prove di flessione e compressione del campione

|

Materiale |

Resistenza alla flessione massima, MPa |

Resistenza alla compressione massima (al 28° giorno), MPa |

|

|

L’ottavo giorno |

Il 28° giorno |

||

| Cemento iniziale |

2.83 |

4.86 |

14.51 |

| Cemento lavorato nel dispositivo AVS-100 |

3.73 |

6.08 |

42.66 |

Come mostra la tabella, la resistenza alla flessione dei campioni è aumentata del 30% già all’ottavo giorno quando il cemento è stato lavorato nel disintegratore di cemento AVS. La resistenza alla compressione finale dei campioni realizzati sulla base del cemento macinato e attivato nel disintegratore di cemento AVS è aumentata di 2,9 volte.

Pertanto, l’uso di Disintegratore di cemento AVS risparmia cemento e consuma meno elettricità. L’effetto di risparmio energetico si spiega con il fatto che spendendo una potenza relativamente piccola si possono ottenere diverse decine o centinaia di polverizzatori, perché ogni particella ferromagnetica che si muove in uno strato di vortice è in realtà un mini-polverizzatore.

Nel processo tecnologico di produzione del calcestruzzo, il disintegratore di cemento AVS può essere utilizzato anche per l’attivazione magnetica dell’acqua (senza particelle ferromagnetiche), l’attivazione della sabbia, nonché la lavorazione combinata di una miscela di sabbia e cemento per ottenere ingredienti attivati per la preparazione di un mortaio. I dispositivi si integrano facilmente nelle linee tecnologiche esistenti senza grandi sforzi e spese; pertanto, possono essere utilizzati per ammodernare gli impianti produttivi operativi.

I risultati ottenuti e gli aspetti particolari del funzionamento del disintegratore di cemento AVS indicano che il dispositivo può eseguire non solo la macinazione del cemento, ma può anche essere efficiente nella produzione di microcemento e malta secca.

Produzione di microcemento

Il microcemento è un materiale relativamente nuovo. È a base di cemento, ma macinato più finemente rispetto al normale cemento da costruzione, nonché di additivi polimerici, quarzo e pigmenti colorati. Grazie alla minuta dimensione dei grani, all’elevata fluidità e alla bassa viscosità delle malte contenenti acqua, il microcemento è in grado di penetrare anche nelle fessure e nei pori più piccoli, nonché di riempire gli spazi tra i grani di rocce e minerali. Inoltre, l’elevata resistenza e adesione consentono l’utilizzo del microcemento per la finitura di qualsiasi superficie dura durante l’esecuzione di lavori interni ed esterni. Il microcemento rende le strutture edilizie più forti e durevoli e conferisce alle superfici trattate qualità impermeabilizzanti.

La caratteristica principale del microcemento è la finezza della macinazione che risulta di primaria importanza quando indurisce nei primi minuti e ore di presa. E non tutti gli stabilimenti industriali possono garantire una dimensione delle particelle di 5-15 micron con una spesa minima di elettricità a tale scopo.

Complessi di macinazione a base di GlobeCore Il disintegratore di cemento AVS fa fronte a questo compito. Il processo di produzione del microcemento in tali complessi di macinazione inizia con la premiscelazione degli ingredienti iniziali, dopodiché la miscela ottenuta entra nella camera operativa del dispositivo a strato a vortice (Figura 4). Laggiù, le particelle del prodotto vengono polverizzate sotto l’influenza di aghi d’acciaio che si muovono lungo traiettorie complesse e sono messe in movimento da un campo elettromagnetico. Dall’uscita della camera operativa, il prodotto polverizzato passa ad un vibrovaglio dove viene setacciato, e le particelle più grandi e di dimensioni non conformi ai requisiti ritornano alla camera operativa del dispositivo a strato vortice per la rimacinazione.

Figura 4 – Complesso di macinazione per la produzione di microcemento

Si ottiene così un microcemento con il grado di dispersione richiesto, completamente pronto per il preconfezionamento.

I complessi di macinazione per la produzione di microcemento basati sul disintegratore di cemento AVS si distinguono per le dimensioni compatte e il dispositivo stesso si distingue per il basso consumo di elettricità rispetto ai mulini convenzionali che è di soli 9,5 kW.

Produzione di malta secca

Una malta secca è tipicamente costituita da un legante (cemento, calce o gesso), un riempitivo (sabbia) e additivi mirati per regolare le proprietà della malta. Tutte le particelle degli ingredienti della miscela reagiscono con l’acqua, ma in pratica le particelle più grandi rimangono non idratate.

Figura 5 – Ingredienti della miscela di costruzione

Pertanto, le attrezzature per la produzione di malta secca devono svolgere diversi compiti:

- se necessario, rimacina le particelle degli ingredienti iniziali;

- attiverà le particelle degli ingredienti iniziali, cioè aumenterà la loro capacità di reagire con l’acqua;

- dovrà amalgamare gli ingredienti in modo uniforme fino ad ottenere un composto omogeneo.

- Tutti questi compiti possono essere risolti utilizzando un unico mezzo: il disintegratore AVS.

Il dispositivo funziona come segue. Gli ingredienti iniziali (un legante, un riempitivo e degli additivi) vengono immessi contemporaneamente nella camera operativa secondo un rapporto specificato. Grazie all’effetto globale di un campo elettromagnetico rotante e all’impatto di particelle ferromagnetiche, viene effettuata non solo la rimacinazione, ma anche l’attivazione degli ingredienti. Questa attivazione avviene anche quando le dimensioni delle particelle rimangono invariate.

Muovendosi e scontrandosi, ogni ago diventa non solo un polverizzatore, ma anche un mini-mixer garantendo che gli ingredienti siano miscelati e distribuiti uniformemente; all’uscita della camera operativa si forma così una miscela costruttiva pronta per il preconfezionamento.

L’uso di dispositivi di stratificazione a vortice consente di organizzare la produzione di malta secca, di ridurre il consumo di elettricità e di risparmiare denaro sostituendo parzialmente il legante con un riempitivo attivato senza compromettere l’affidabilità delle strutture edilizie.