La macinazione del carbone è una delle fasi del processo tecnologico per ottenere combustibile acqua-carbone. Il combustibile a base di carbone acqueo deve la sua nascita ai liquami di carbone acqueo utilizzati negli anni ’50 e ’60 del secolo scorso per trovare applicazione nelle particelle di carbone acquoso. A quel tempo, la tecnologia dei liquami acqua-carbone era considerata piuttosto un modo per smaltire i rifiuti dell’industria carboniera.

Ma la crisi petrolifera globale degli anni ’70 costrinse molti paesi a cercare un’alternativa ai combustibili convenzionali (petrolio greggio, gasolio da riscaldamento, gas naturale). Negli Stati Uniti, in Giappone, Svezia e Cina è stata implementata l’idea di utilizzare una miscela di carbone fine e acqua come combustibile a tutti gli effetti. Questa miscela venne successivamente chiamata “combustibile acqua-carbone” o WCF in forma abbreviata. Un po’ più tardi, negli anni ’80, la polvere fine di carbone – il carbone polverizzato – cominciò ad essere utilizzata più ampiamente per gli altiforni e le caldaie a vapore.

Composizione e proprietà del combustibile acqua-carbone

La composizione percentuale del combustibile acqua-carbone è la seguente:

- carbone fine – 60-70% (finezza di macinazione 200 micron e inferiore);

- acqua — 30–40%;

- additivi chimici: fino all’1%.

Gli additivi chimici vengono utilizzati per meglio combinare la fase liquida (acqua) e quella solida (carbone macinato), nonché per aumentare la resistenza alla stratificazione della miscela ottenuta.

Il combustibile carbone-acqua ha una temperatura di accensione di 450–650 °C, una temperatura di combustione di 950–1.050 °C e un grado di combustione del 99,5%. Inoltre, il combustibile acqua-carbone è rispettoso dell’ambiente rispetto ai combustibili convenzionali, come confermato da un contenuto inferiore di ossidi di azoto nei prodotti di combustione (1,5-2 volte), monossido di carbonio (2 volte) e benzopirene (5 volte). La diffusione della tecnologia è facilitata dalla produzione di combustibile da vari gradi di carbone e dalla qualità dell’acqua senza pretese.

Macinazione del carbone come fase principale della produzione WCF

Un processo tecnologico classico di produzione WCF è costituito da diverse fasi:

- macinazione grossolana del carbone;

- polverizzazione del carbone;

- miscelazione finale di acqua e particelle di carbone macinato.

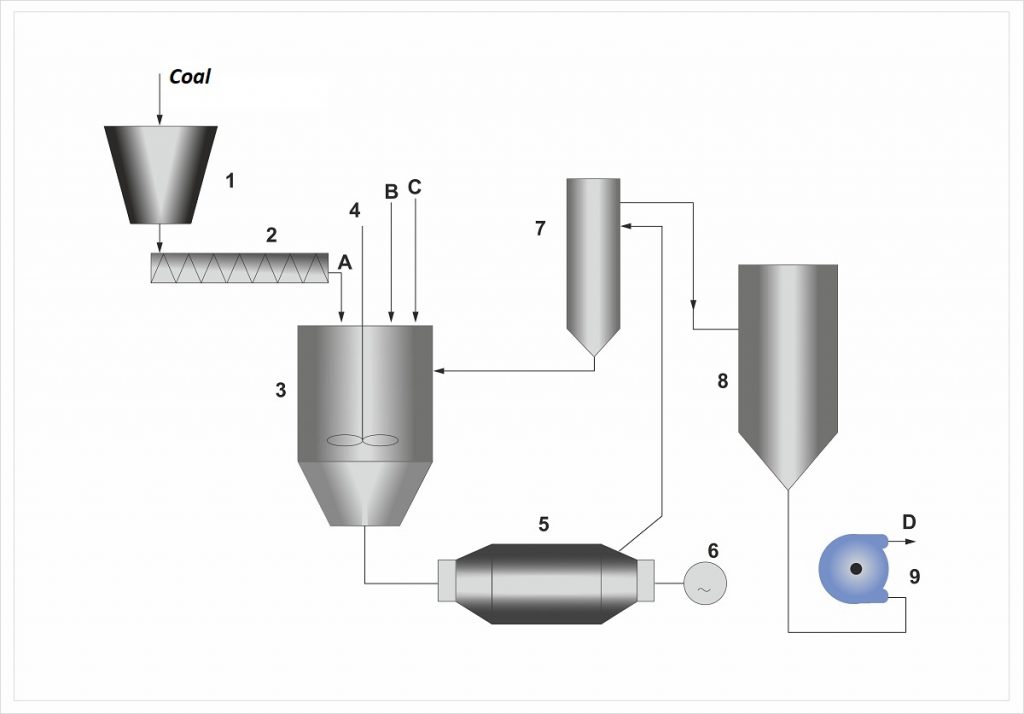

La Figura 1 mostra uno dei diagrammi più comunemente utilizzati per ottenere combustibile acqua-carbone.

Nello schema non è rappresentato un mulino di macinazione del carbone grossolano che permette di ottenere particelle di 6–13 mm.

Come mostra la figura, il processo per ottenere WCF è complesso e il diagramma stesso contiene molti componenti, il che significa che la linea tecnologica di solito occupa molto spazio.

Mulini per la macinazione del carbone

Nei sistemi tradizionali la macinazione del carbone viene effettuata utilizzando mulini a sfere e a barre. A seconda del diagramma di flusso del processo e del tipo di mulino a carbone, il consumo energetico specifico è molto elevato e varia in media da 50 a 250 kW·h/t. Tale input energetico è dovuto ad un’efficienza energetica molto bassa delle apparecchiature utilizzate.

Oltre all’elevato apporto energetico specifico, la tecnologia convenzionale presenta altri svantaggi:

- un’ampia variazione di dimensioni delle particelle di carbone macinato;

- instabilità delle caratteristiche di plasticità;

- la necessità di miscelare additivi chimici nella miscela per garantirne la stabilità;

- la combustione incompleta del carburante nelle caldaie ad alta potenza può essere superiore al 15%.

Pertanto, rimane rilevante il compito di introdurre mulini a carbone efficienti dal punto di vista energetico in grado di garantire la finezza di macinazione richiesta contemporaneamente alla stabilità della WCF.

Mulino a carbone elettromagnetico: risultati dei test

GlobeCore offerte un dispositivo a strati di vortice (un mulino elettromagnetico) come attrezzatura alternativa per la macinazione del carbone.

Dal punto di vista costruttivo, un dispositivo a strato di vortice costituisce un induttore per la creazione di un campo elettromagnetico rotante e una camera operativa in materiale non magnetico. Nella camera operativa, le particelle ferromagnetiche si muovono spinte dal campo elettromagnetico e durante il loro movimento generano uno strato di vortice. Le particelle entrano costantemente in collisione tra loro, con le pareti della camera operativa e con le sostanze lavorate (carbone e acqua). La frequenza di tali collisioni è molto alta. In questo caso avviene la macinazione del carbone e ogni particella ferromagnetica è un mini-mixer che mescola intensamente acqua e carbone. In altre parole, la macinazione e la miscelazione degli ingredienti avvengono contemporaneamente.

Per studiare l’efficacia dell’utilizzo di un mulino elettromagnetico nella produzione di WCF, abbiamo effettuato un esperimento composto da due fasi.

Prima fase: macinazione del carbone della frazione 10–15 mm in carbone polverizzato della frazione 0–30 μm

Per prima cosa, abbiamo macinato “a secco” il carbone della frazione di 10–15 mm utilizzando il dispositivo a strato di vortice AVS-150 per due minuti. La macinazione del carbone è stata controllata mediante setacci di prova. Il 96% del carbone è passato attraverso un setaccio da 316 µm. Successivamente, il campione setacciato è stato fatto passare attraverso un setaccio da 160 µm ottenendo un risultato del 60%. E il 10% del campione è stato fatto passare attraverso un setaccio da 50 µm.

Seconda fase – miscelazione del carbone polverizzato con acqua e plastificante

Dopo aver essiccato il campione, sono stati utilizzati nuovamente i setacci di prova, ed i risultati sono stati ottenuti confermando la maggiore efficienza della macinazione del carbone “ad umido”:

- Setaccio da 316 µm – 98%;

- Setaccio da 160 µm – 86%;

- Setaccio da 50 µm – 35%.

Al termine dell’esperimento sono state studiate le caratteristiche di combustione del WCF ottenuto e sono stati ottenuti i seguenti risultati:

- temperatura di accensione — 750 °С;

- temperatura di combustione — 1.000 °С;

- potere calorifico — 4.200 kcal;

- grado di combustione del carbonio: oltre il 99%.

Diagramma di flusso del processo per la produzione WCF basato su un dispositivo a strati di vortice

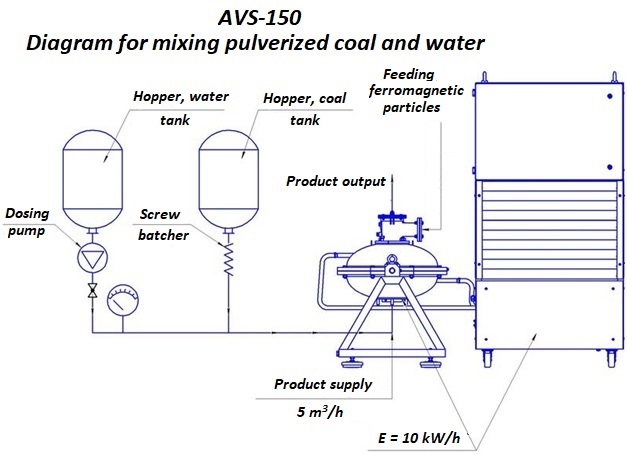

Nella figura 2 è mostrato un diagramma per la produzione WCF basata sul dispositivo a strato di vortice AVS-150.

Figura 2 – Diagramma per la produzione WCF basata sul dispositivo a strato di vortice AVS-150

Figura 2 – Diagramma per la produzione WCF basata sul dispositivo a strato di vortice AVS-150

Come mostra la figura, la capacità della linea tecnologica nel flusso è di 5 m3/he il consumo energetico di un dispositivo a strato di vortice AVS-150 è di 10 kW; ciò significa che l’energia specifica immessa dal mulino elettromagnetico produrrà solo 2 kW·h/m3, ovvero una dozzina di volte inferiore a quella dei mulini a sfere e ad aste.

Confrontando la Figura 1 e la Figura 2, si può notare che il diagramma di flusso del processo è diventato molto più semplice grazie al fatto che il dispositivo a strato a vortice garantisce non solo la rimacinazione del carbone, ma anche la miscelazione degli ingredienti. Questi processi avvengono simultaneamente nel flusso; pertanto non è richiesto l’uso di agitatori, miscelatori e idrocicloni. Pertanto, l’introduzione del dispositivo AVS consente di rendere le linee tecnologiche per la produzione di WCF più efficienti dal punto di vista energetico e compatte, oltre a consumare meno materiale.

Vantaggi dei dispositivi a strato di vortice per i processi di macinazione del carbone

- Versatilità. I dispositivi a strato vortex possono essere utilizzati per la macinazione del carbone, la co-combustione di carbone e biomassa, ottenendo combustibili di carbone polverizzato e carbone acqua.

- Compattezza. Un dispositivo a strato di vortice ha dimensioni compatte e sostituisce inoltre mulini e miscelatori di dimensioni adeguate.

- Efficienza energetica. L’apporto energetico specifico dei dispositivi AVS ammonta a soli 2 kW·h/m3. Questo indicatore è alcune e una dozzina di volte più basso di quello di altri mulini a carbone.

- Funzionamento silenzioso. Un dispositivo a strato di vortice consente di smettere di utilizzare mulini a sfere rumorosi e funziona silenziosamente.

Se sei interessato a questa tecnologia per la macinazione del carbone e la produzione di WCF, contattaci utilizzando alcuni dei recapiti pubblicati nell’apposita sezione del sito e ti forniremo ulteriori informazioni.